PEEK Injection Molding - peek injection molding

Author:gly Date: 2024-10-15

Além disso, o LDPE é usado em invólucros e invólucros de proteção em vários setores, proporcionando durabilidade confiável e resistência a produtos químicos.

Plastic injection molding is an efficient and cost-effective method of producing medical and pharmaceutical parts to high levels of precision, accuracy, and quality. It is used to create components from medical devices and equipment to laboratory tools and testing instruments. The following page provides an overview of the plastic injection molding process and its essential role in the medical and pharmaceutical industries.

É frequentemente usado na produção de dispositivos e componentes médicos, onde sua flexibilidade e conformidade com os padrões de saúde são essenciais.

Precisão dimensional: Alcançar alta precisão dimensional com LDPE pode ser desafiador devido à sua natureza macia. Consideração cuidadosa do design do molde, parâmetros de processamento e especificações da peça é essencial para atingir as tolerâncias desejadas.

À medida que as indústrias buscam materiais sustentáveis e econômicos, o PEBD continua a brilhar como uma opção confiável, impulsionando sua demanda e importância no mercado atual.

Seja você um profissional experiente ou apenas um iniciante, você encontrará insights valiosos para aprimorar sua compreensão deste versátil termoplástico.

Itens domésticos como caixas de armazenamento, utensílios de cozinha e até mesmo garrafas plásticas geralmente utilizam PEBD devido à sua resistência ao impacto e apelo estético.

Temos o compromisso de ajudá-lo a elevar os padrões de qualidade, promover o crescimento empresarial e atualizar sua estratégia de internacionalização.

A ventilação adequada do molde evita defeitos como bolhas de ar, ao mesmo tempo que otimiza colocação do portão garante um fluxo suave do material por todo o molde.

O polietileno de baixa densidade (PEBD) é conhecido por sua versatilidade e adaptabilidade, o que o torna uma escolha popular em vários setores.

Olá, sou Sparrow Xiang, COO da empresa HiTop, eu e minha equipe ficaremos felizes em conhecê-lo e saber tudo sobre seu negócio, necessidades e expectativas.

Essa maciez permite que o LDPE seja facilmente moldado em vários formatos, tornando-o ideal para uma infinidade de aplicações.

Além disso, considerando espessura da parede, design do corredor, e canais de resfriamento durante a fase de projeto do molde podem melhorar muito o desempenho das peças e a eficiência da produção.

At The Sterling Healthcare Manufacturing, we understand the importance of quality in component manufacturing. By leveraging our extensive knowledge of the medical and pharmaceutical industries, we provide full-service, turnkey plastic injection molding solutions that fully comply with industry specifications and standards. For additional information about our plastic injection molding capabilities and how we serve the medical and pharmaceutical industries, contact us today.

Compared to other plastic manufacturing processes, plastic injection molding offers a number of clear advantages, especially when working with a knowledgeable and skilled injection molding partner. These benefits encompass the following:

The injection molding process accommodates a wide range of plastic materials, making it well-suited to produce medical and pharmaceutical parts from whatever medical-grade plastic is required for the project. There are numerous plastics suitable for medical injection molding operations, each of which offers unique properties and performance characteristics. Common plastic material options for medical injection molding include:

Advancements in material manufacturing techniques and technologies have led to the widespread use of plastics in modern manufacturing operations. In the medical and pharmaceutical industries, plastics are often used alongside the injection molding process to produce prototypes and full-production units of medical device and equipment components. As newer plastic materials and component designs are developed, injection molded plastics have increasingly contributed to lower infectious disease rates, better pain management, and lower medical costs.

Um molde bem projetado pode minimizar defeitos comuns como deformação ou marcas de pia, garantindo resultados consistentes e de alta qualidade.

Se você está curioso sobre como polietileno de baixa densidade (PEBD) é transformado em produtos do dia a dia, você está no lugar certo.

Em resumo, a moldagem por injeção de LDPE é um processo vital na fabricação, oferecendo flexibilidade, resistência ao impacto e versatilidade em diversas aplicações.

Suas propriedades únicas o tornam ideal para a produção de produtos de consumo, embalagens e componentes industriais, tornando-o um elemento-chave na indústria de plásticos.

Este artigo se aprofundará nas propriedades, processos e aplicações do PEBD, esclarecendo por que ele é uma escolha tão popular na indústria de manufatura.

A HITOP está comprometida em ajudar os clientes, oferecendo uma solução abrangente e completa, abrangendo aprimoramento do design do produto, criação inicial da amostra, fabricação de moldes, moldagem por injeção e montagem do produto.

Os filmes de LDPE são comumente usados para embrulhar itens perecíveis, enquanto sua natureza leve garante que os produtos permaneçam econômicos para o transporte.

Given the broad selection of suitable material options available, the first step in choosing a material for a project is narrowing down the list to the material family that fulfills the most part requirements (e.g., tensile strength, temperature load rate, etc.). From there, it is much easier to select the grade that best suits the project. Online databases—such as UL Prospector, MAT Web, and The British Plastics Federation—can provide information about materials that can further facilitate the selection process.

At Sterling Healthcare Manufacturing, we specialize in full-service, turnkey plastic component injection molding solutions. Our comprehensive part manufacturing capabilities allow customers to maintain oversight over the production of their parts, resulting in greater transparency and accountability. Additionally, we maintain ISO 9001:2015, our new ISO 13485 cleanroom certification and employ the use of FDA/medical-grade materials to ensure our injection molded components fully meet the strict specifications and standards of the medical and pharmaceutical industries.

To see an example of our work in the medical industry, check out this case study documenting how we optimized the mold design for a polystyrene diagnostic kit. You’ll also learn about how our custom capabilities — such as machine vision inspection — guarantee quality, cost efficiency, and 100% reliability for every order we complete.

A temperatura típica de processamento para moldagem por injeção de LDPE varia entre 160°C a 220°C (320°F a 428°F). Essa faixa de temperatura ajuda a atingir propriedades ótimas de fluxo de fusão, garantindo que o material preencha as cavidades do molde de forma eficaz, minimizando defeitos como empenamento e marcas de fluxo. É essencial ajustar essas temperaturas com base em graus de material e designs de produtos específicos.

Sua menor densidade o torna mais macio e maleável do que outros tipos de polietileno, como PEAD (Polietileno de Alta Densidade).

Encolhimento: O LDPE tende a encolher conforme esfria, o que pode levar a imprecisões dimensionais. Entender a taxa de encolhimento do material e projetar adequadamente pode mitigar esse problema.

Absolutamente, o polietileno, incluindo LDPE e HDPE, é um dos materiais mais comumente usados em moldagem por injeção. Sua versatilidade, excelente resistência química e custo-benefício o tornam uma escolha popular em vários setores. A moldagem por injeção permite a produção eficiente de formas complexas e fabricação em alto volume, tornando o polietileno ideal para aplicações que vão de embalagens a componentes industriais.

Deformação: O resfriamento desigual pode causar empenamento, principalmente em peças com espessuras de parede. Estratégias adequadas de resfriamento e projeto de molde podem ajudar a manter a integridade da peça.

Moldagem por injeção é uma das formas mais eficientes de fabricar produtos de PEBD, e compreender o processo e parâmetros-chave é crucial para alcançar resultados de alta qualidade.

Um dos usos primários do LDPE é em embalagens. Sua flexibilidade e resistência à umidade o tornam ideal para recipientes de alimentos, filmes e sacos.

Espessura da parede: Manter a espessura consistente da parede é essencial. Áreas mais espessas podem resfriar de forma irregular, levando a empenamento ou maior tempos de ciclo. Busque uniformidade para facilitar o fluxo eficiente e minimizar defeitos.

Entender as propriedades do Polietileno de Baixa Densidade (PEBD) é essencial para apreciar sua versatilidade em diversas aplicações.

Sua resistência a produtos químicos e umidade o torna uma excelente escolha para embalagens de alimentos, enquanto sua flexibilidade permite designs inovadores em brinquedos e utensílios domésticos.

Sim, o LDPE é altamente moldável devido à sua baixa viscosidade e excelentes características de fluxo. Ele é particularmente adequado para moldagem por injeção, permitindo que os fabricantes produzam uma ampla gama de produtos de forma eficiente. A flexibilidade e a facilidade de processamento do LDPE o tornam uma escolha popular para itens como recipientes de alimentos, brinquedos e dispositivos médicos.

É conhecido por sua flexibilidade e boa resistência química, principalmente contra ácidos e bases, o que o torna ideal para diversas aplicações industriais.

O PEBD desempenha um papel crucial no setor de manufatura, especialmente quando se trata de produzir bens de consumo, materiais de embalagem, e componentes industriais.

Além disso, muitos recipientes de LDPE estão em conformidade com a FDA, o que os torna seguros para armazenamento de alimentos.

HDPE (Polietileno de Alta Densidade) e LDPE (Polietileno de Baixa Densidade) diferem principalmente em sua estrutura molecular, o que impacta suas propriedades e aplicações. O HDPE é mais rígido, com maior resistência à tração e rigidez, tornando-o adequado para itens como recipientes e tubulações. Em contraste, o LDPE é mais macio e flexível, ideal para aplicações que exigem resistência ao impacto e maleabilidade, como filmes de embalagem e brinquedos. Além disso, o HDPE normalmente tem uma temperatura de processamento mais alta e pode ser moldado em peças com maior precisão dimensional em comparação ao LDPE.

Nervuras: A incorporação de nervuras pode melhorar a resistência e a rigidez das peças moldadas sem aumentar significativamente o uso do material. As nervuras devem ser projetadas para melhorar o fluxo sem obstruí-lo, garantindo que o LDPE derretido preencha a cavidade do molde de forma eficaz.

Mergulhe mais fundo nos benefícios e aplicações da moldagem por injeção de LDPE para descobrir novas possibilidades para suas necessidades de fabricação!

O ciclo se repete rapidamente, tornando a moldagem por injeção de LDPE ideal para produzir grandes quantidades de peças com eficiência.

As indicated above, injection molding is one of the most efficient and cost-effective ways of manufacturing parts that meet the strict specifications and standards of the medical and pharmaceutical industries. For example, the process is often used to manufacture the small, high-precision components found in diagnostic testing kits, such as the lateral flow in-vitro diagnostic test cartridge produced in large quantities by our team.

Medical and pharmaceutical products play a vital role in the health and safety of patients. As such, ensuring the quality of each product and its individual components throughout the manufacturing process—from design to final inspection—is essential. For this reason, it is vital to partner with an experienced medical/pharmaceutical component manufacturer that emphasizes quality and offers complete part traceability from start to finish.

Projeto de fluxo: Otimize o caminho do fluxo no molde para minimizar a resistência. Isso inclui considerar o posicionamento do gate e o design do canal para obter um processo de enchimento suave, reduzindo problemas potenciais como armadilhas de ar e enchimento incompleto.

As mentioned above, there are many types of plastics available for medical injection molding operations. Each plastic possesses distinct qualities that influence how it performs in specific applications. Some of the key factors to consider when choosing between the material options include:

Ao projetar peças para moldagem por injeção de LDPE, vários fatores devem ser levados em consideração para garantir desempenho e qualidade ideais.

Graças à sua estrutura molecular única, o LDPE é conhecido por sua incrível flexibilidade, resistência ao impacto e durabilidade geral.

Pode dobrar e esticar sem quebrar, com desempenho ideal em ambientes abaixo de 150°F, tornando-o perfeito para produtos como embalagens de alimentos e brinquedos.

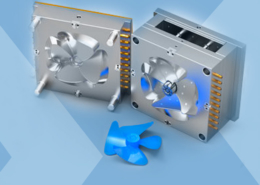

GETTING A QUOTE WITH LK-MOULD IS FREE AND SIMPLE.

FIND MORE OF OUR SERVICES:

Plastic Molding

Rapid Prototyping

Pressure Die Casting

Parts Assembly